Kurz vor unserem Abi bin ich mit meinem Schulfreund Lutz mit unserem sechsbeinigen Roboter LUCIE beim Jugend forscht Wettbewerb angetreten. Die Bauzeit von LUCIE betrug ca. 1,5 Jahre. Diverse Firmen aus der Region haben uns damals mit Wissen und Material unterstütz. Darunter waren unter anderem die Wieland Werke Ulm, EADS Ulm (früher DASA heute Airbus SE) und ACD (Achstetten). Ich bin heute noch sehr dankbar für diese Unterstützung. Das LUCIE Projekt hat unseren Weg in die Tech-Welt nachhaltig geprägt. Aus meiner heutigen Sichtweise sind genau solche Unterstützungen der richtige Weg zur Nachwuchsförderung.

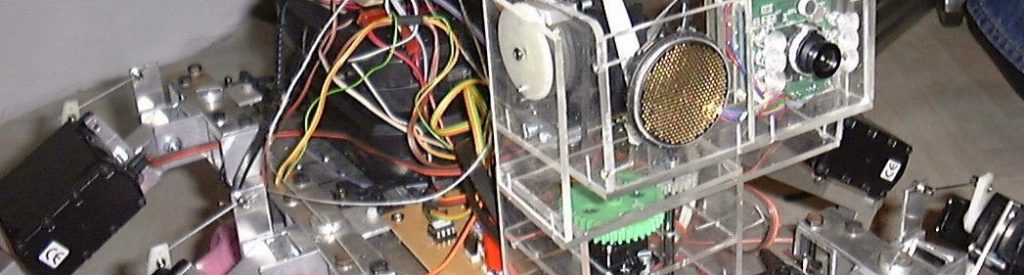

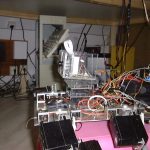

LUCIE konnte auf sechs Beinen laufen, bewegt mit 18 Servomotoren. Zwei weitere Servos haben den Kameraturm inkl. Ultraschall Sonar (Abstandssensor) in X- und Y-Richtung gedreht. Zur Bodenkontakt Erkennung eines Beins befanden sich Taster an der Unterseite jedes Beins. Alle sensorischen Informationen wurden auf einem onboard Mikrocontroller gesammelt und vorverarbeitet. Damalige Mikrocontroller sind übrigens nicht mit den z.B. Arduinos von heute zu vergleichen. Die Platine musste selber gelötet werden, war 16 x 10 cm groß. RAM, EPROM, UART, etc waren jeweils externe Bauteile. Speicher und Takt waren extrem begrenzt, man musste also wirklich sparsam programmieren. Der Mikrocontroller (von Lutz in Assembler programmiert) hat alle Informationen via drahtloser serieller Übertragung (Funkmodul von ACD) an einen PC gesendet. Dort erfolgt die Weiterverarbeitung und Berechnung der nächsten Bewegungen, diese wurden dann ebenfalls drahtlos an den Mikrocontroller zurück gesendet und ausgeführt. Die Umsetzung der Winkelwerte in die typischen servo PWM Signale erfolgte mittels Chips von Ferotronic. Mit uns wollte Ferotronic leider nicht einmal kommunizieren, geschweige denn uns beliefern. Ein Anruf unseres EADS Kontaktes bei Ferotronic hat das Problem allerdings lösen können). Die zweistufige Signalverarbeitung erlaubte einfache, aber kurzfristige, Reaktionen direkt auf dem Robbi. Zudem konnten komplexere Abläufe mit der gesamten Power eines PCs berechnet werden. Ähnlich läuft auch die Sensomotorik bei uns Menschen ab (Reflex- und Bewusstseins-Ebene).

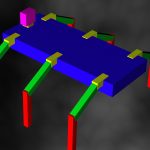

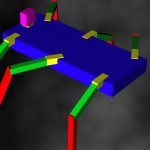

Die gesamte Mechanik, Elektronik und Software wurde von uns selber geplant und implementiert. Einzige Ausnahme war die Herstellung der mechanischen Bauteile, welche nach unseren Plänen von den Azubis der Wieland Werke Ulm übernommen wurde. Lutz hat sich damals zusätzlich intensiv mit 3D Simulationen beschäftigt, mittels derer wir die Bewegungsabläufe optimierten. Bedenkt man die Tatsache, dass damals weder beim RAM noch der Taktrate die Gigahertz bzw. Gigabyte Marke durchbrochen war, und (private) mehrkernige Systeme noch in weiter Ferne war, kann man sich leicht vorstellen wie geduldig wir beim Rendering der Simulationsvideos sein mussten.

Im Frühjahr 2001 war es dann soweit, wir sind mit LUCIE beim Wettbewerb angetreten. Am Ende haben wir Platz 2 erreicht. Knapp geschlagen von einem Vorschlag für in neuartiges Achsschenkellenkgetriebe. Beide Projekte haben derart überzeugt, dass wir gemeinsam zu einem einwöchigen Forschungs- und Sightseeing-Praktikum zur Firma ZF Friedrichshafen eingeladen wurden. Dort haben wir dann zum ersten Mal in unserem Leben einen 3D Drucker gesehen, Einblicke in die Finite-Elemente-Methode erhalten, und Großgetriebe auf dem Prüfstand gesehen. Mein persönlicher Höhepunkt war allerdings der Tag auf der ZF Teststrecke, bei dem wir mit Technologie vollgestopfte 40-Tonner LKWs, riesen Radlader und 120 t Autokräne fahren durften. Selber fahren versteht sich!

Leider habe ich irgendwann einen, aus heutiger Sicht, katastrophalen Fehler gemacht. Ich habe LUCIE ausgeschlachtet, da ich die Teile für verschiedenste andere Projekte benötigt habe. Daher ist von diesem Projekt leider außer schönen Erinnerungen, einer bis heute andauernden tiefen Freundschaft, und den unten stehenden Bildern nicht viel geblieben 🙁